Produkte

Unser Anspruch: Jedes gefertigte Produkt muss höchste internationale Qualitätskriterien erfüllen. Prüfungen der auf Korrosionsresistenz, Hitzebeständigkeit und extremen mechanischen Belastungen gehören bei Rolf Kind zum Standard.

Wir gestalten Außergewöhnliches.

Die Rolf Kind GmbH hat sich auf die Herstellung von Schmiedestücken in hochlegierten Edelstählen und korrosionsbeständigen Werkstoffen sowie Nickelbasis- und Titanlegierungen spezialisiert. Als ein familiengeführtes deutsches Unternehmen verfolgen wir traditionelle Werte, wie hohe Qualitätsansprüche und langjährige Geschäftsbeziehungen.

Durch unsere langjährige Erfahrung auf dem Gebiet der Warmumformung sind wir in der Lage, die benötigten Arbeitsprozesse und Fertigungswege genau auf die jeweiligen Kundenbedürfnisse einzustellen. Ob konturnahes Schmieden, nahtloses Walzen oder induktives Erwärmen und Anstauchen – wir finden den individuell optimalen Prozess für jedes Werkstück. Das optimale Schmiedeaggregat für jedes Bauteil – das ist Technologie made by Rolf Kind.

Da wir für die gesamte Fertigungskette verantwortlich sind, ist es uns möglich, selbst die schwierigsten Produktformen umzusetzen: Wellen, Ringe, Büchsen, Hohlkörper, Rundstücke und Vierkante sowie jegliche Sonderformen nach Kundenwunsch. Aufgrund unseres detaillierten technischen Know-hows sind wir in der Lage, selbst die anspruchsvollsten Schmiedestücke anforderungsgemäß herzustellen, um deren späteren, zuverlässigen Einsatz im Maschinen- und Anlagenbau, in der Öl- und Gasindustrie, der On- und Offshore-Exploration und in nuklearen Anlagen zu garantieren.

Unser Fokus und unsere Stärken liegen hierbei auf dem Freiformschmieden und der Bearbeitung von technisch anspruchsvollen Bauteilen sowie detaillierten metallurgischen Werkstoffkenntnissen.

Unsere Leistungen beinhalten:

- Verarbeitung von Rohblöcken in Nickelbasislegierung, hochlegierten Edelstählen und Titan mit Gewichten von 3.000 bis 50.000 kg

- Freiformschmieden auf Schmiedepressen von 20 MN bis 100 MN sowie Ringwalzen bis 50.000 kg Einsatzgewicht

- Wärmebehandlung von einzelnen Schmiedestücken bis zu einem Durchmesser von 4,5 m und einer Länge von 18 m

- Bearbeitung in unserem Maschinenpark von Dreh- und Fräsmaschinen, Bohrwerken und Sägen bis zu einem Durchmesser von 4,5 m und einer Länge von 24 m

- Zerstörungsfreie Prüfungen wie Ultraschall-, Röntgen-, Farbeindring- und Sichtprüfung etc.

- Zerstörende Prüfungen in Zusammenarbeit mit akkreditierten Laboren

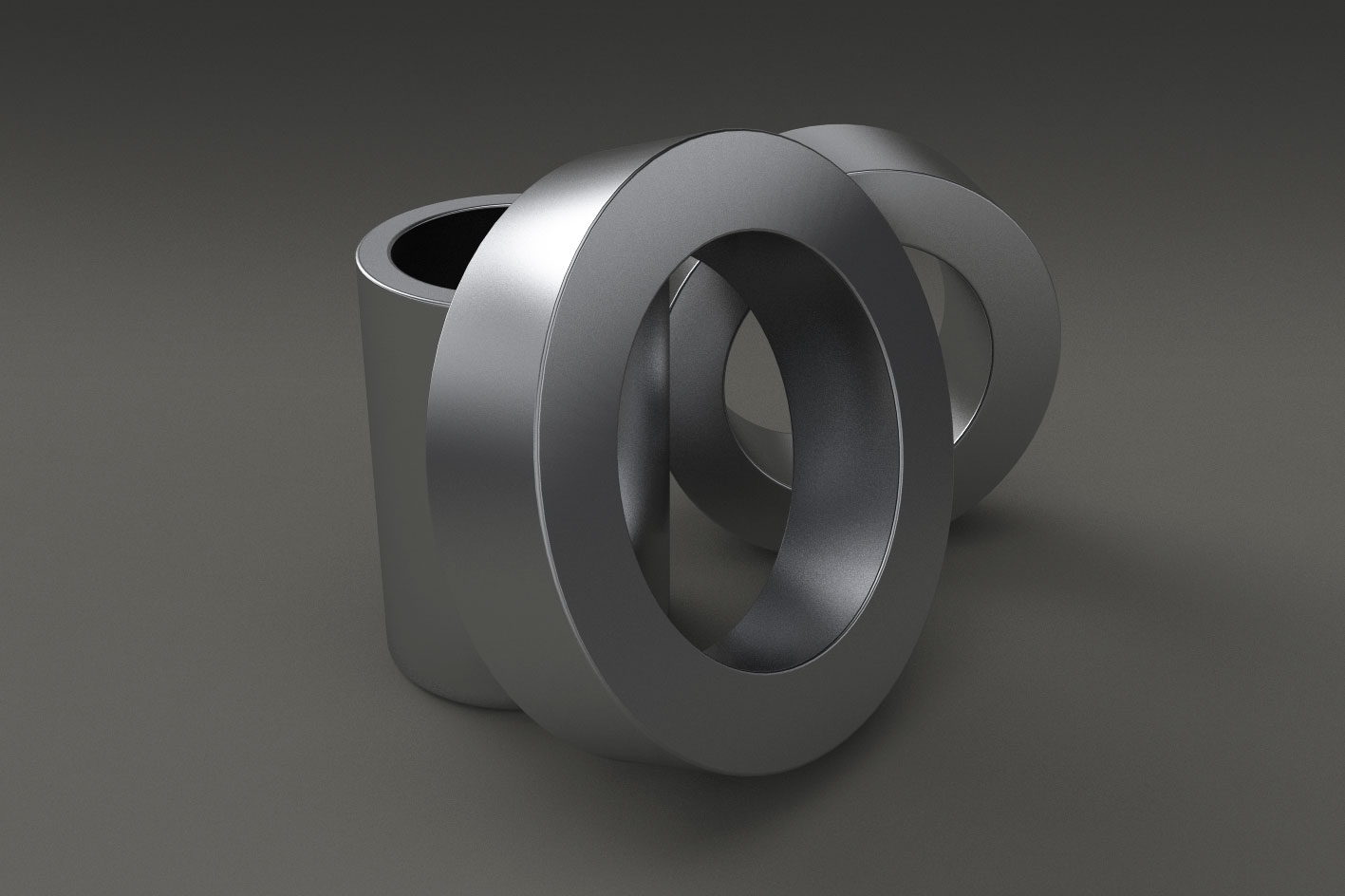

Ringe

Geschmiedete Ringe oder nahtlos gewalzte Ringe sowie geschmiedete Büchsen und gewalzte Büchsen in roher, vor- oder fertigbearbeiteter Ausführung gemäß Zeichnung und Spezifikation.

Scheiben

Freiformgeschmiedete Scheiben und Lochscheiben in roher, vor- oder fertigbearbeiteter Ausführung gemäß Zeichnung und Spezifikation.

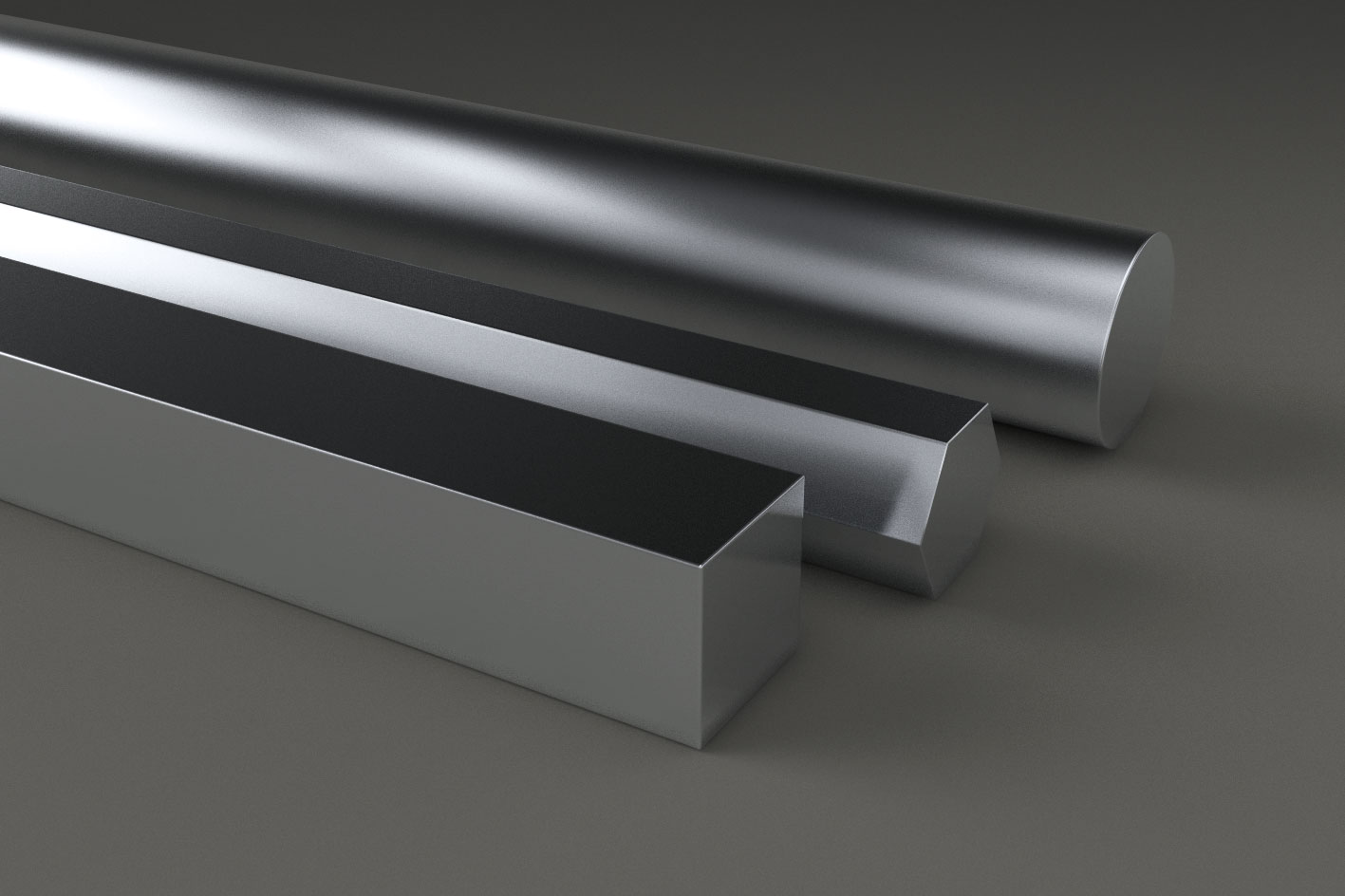

Stäbe

Freiformgeschmiedete Stäbe sowie warmgewalzte Stäbe in roher, vor- oder fertigbearbeiteter Ausführung, auch gemäß individuellen Zeichnungen und Spezifikationen. Die gängigsten Materialien und Abmessungen sind bei uns auf Lager vorrätig.

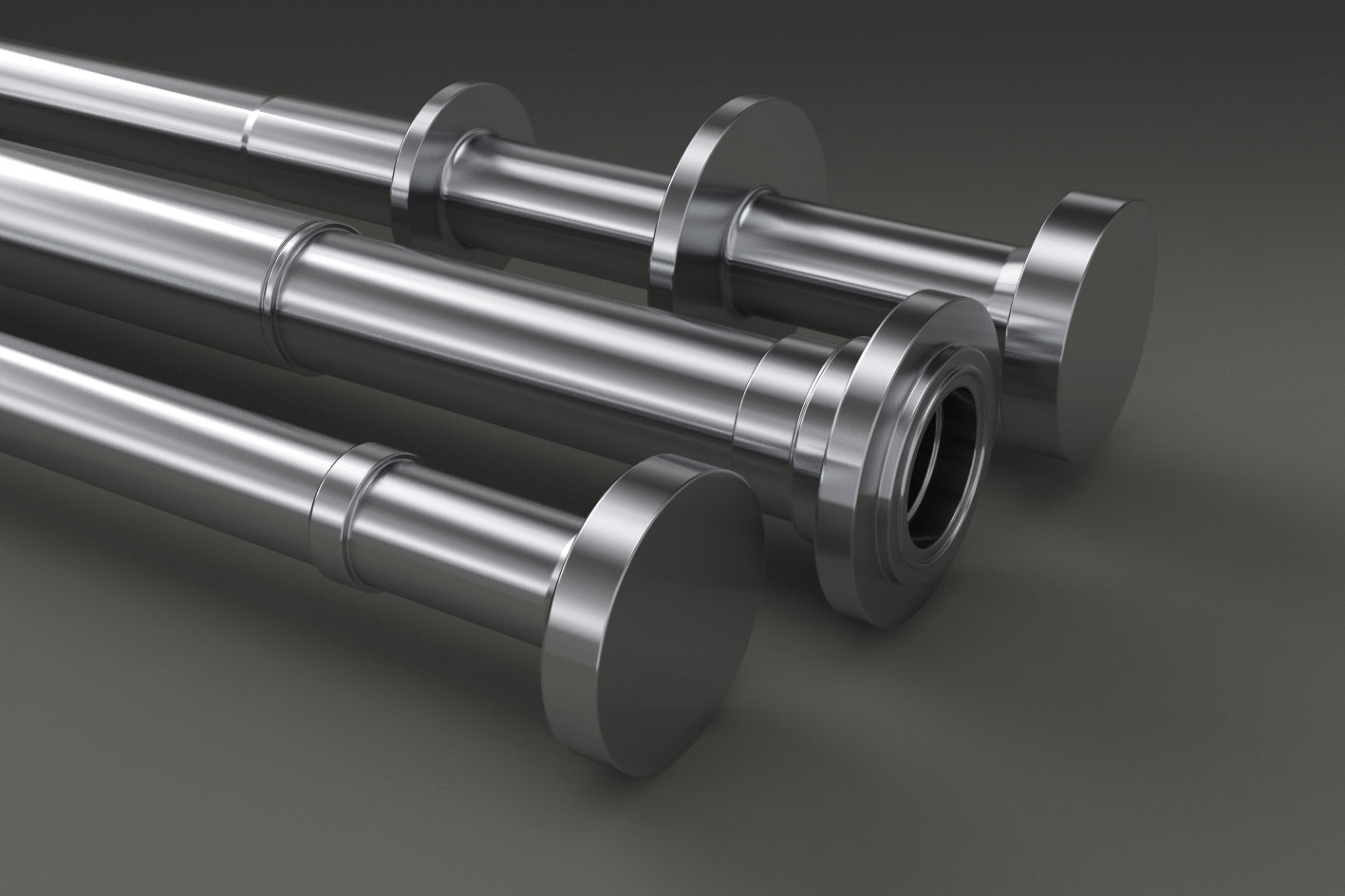

Wellen

Abgesetzt geschmiedete Wellen aus Nickelbasislegierung oder Titan mit angeschmiedeten Flanschen, in roher, vor- oder fertigbearbeiteter Ausführung gemäß individuellen Zeichnungen und Spezifikationen.

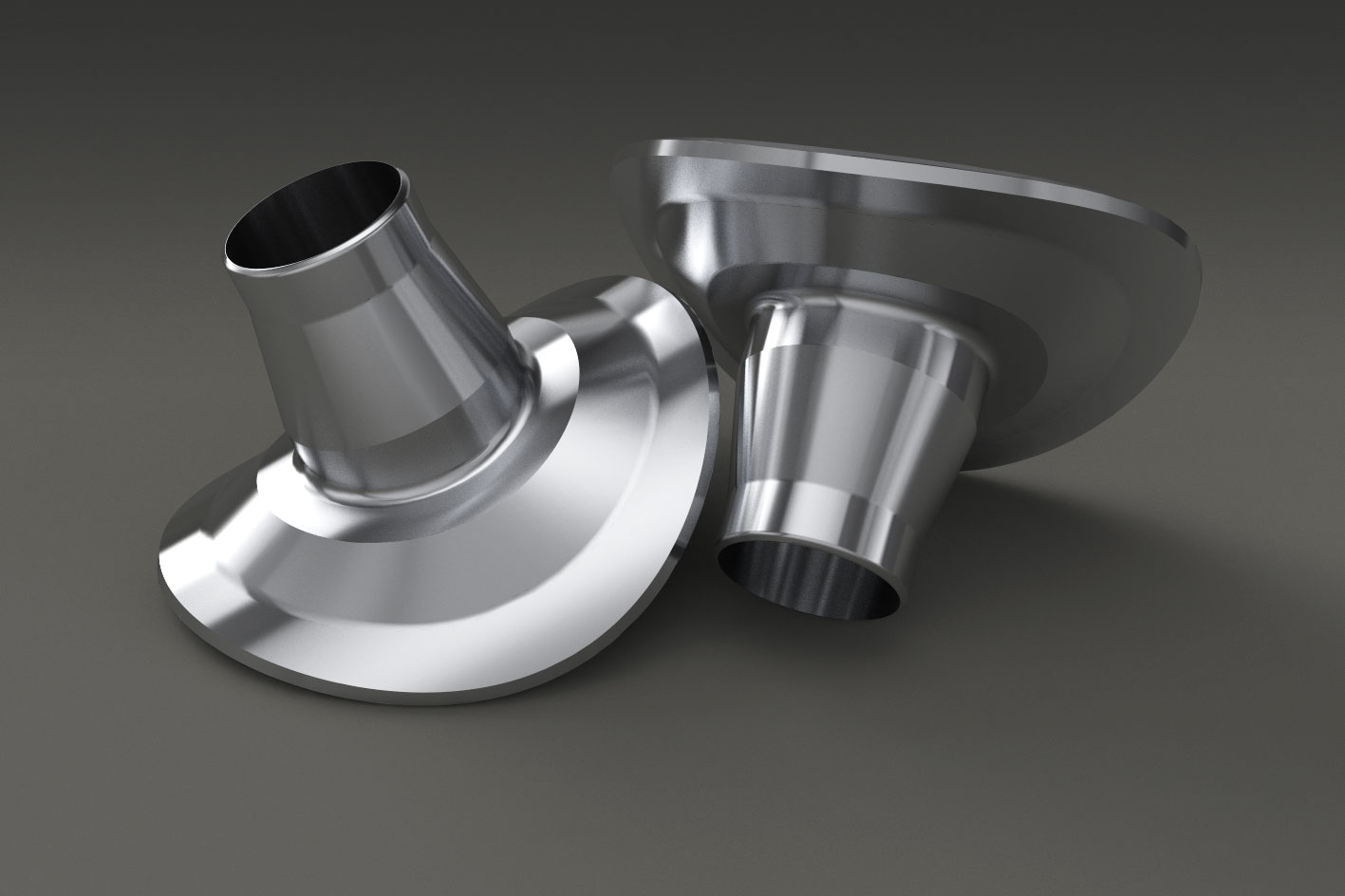

Sonderkonturen

Freiformgeschmiedete Sonderkonturen wie Stutzen, Konen, abgesetzte Büchsen oder Hohlstäbe in roher, vor- und fertigbearbeiteter Ausführung gemäß Zeichnung und Spezifikation.

Werkstoffe

Wir bieten vielfältige Werkstoffe für jeden Anspruch. Eine Auflistung unserer gebräuchlichsten Werkstoffe haben wir hier für Sie hinterlegt. Falls Sie andere Qualitäten wünschen, bieten wir weitere umfangreiche Individuallösungen - selbst für extreme mechanische Belastungen.